04/11/03

IFU - EUCALYPTUS

História

Oficina de Fibras Ópticas

Oficina de Polimento

Lab. de Caracterização

Projetos

Equipe

Fotos

Cooperações

Contatos

Índice

1 - Introdução

2 - Fibras Ópticas

3 - Captação de Luz

3.1 - Suporte de Entrada da IFU

3.2 – Alinhamento das microlentes

3.3 - Óptica de Entrada

4 - Saída de Luz em Fenda

5 - Condutos De Fibras Ópticas

6 - Resultados

7 - Conclusão

8 - Bibliografia

RESUMO

Entre os instrumentos propostos para operarem junto ao telescópio SOAR (Southern Observatory for Astrophysical Reasearch) encontra-se o espectrógrafo óptico de bancada alimentado por uma Unidade de Campo Integral, comumente designada pela sigla inglesa IFU. Uma IFU consiste basicamente em um ducto de fibras ópticas com uma terminação em forma de fenda e a outra terminação em um sistema de microlentes coletoras. O cabo de fibras ópticas assim construído, serve para coletar luz focalizada pelo telescópio e conduzi-la até o espectrógrafo de bancada. Neste trabalho descrevemos a construção de uma IFU, a qual será utilizada no telescópio de 1,6 m do Observatório do Pico dos Dias, o qual é gerenciado pelo MCT/ Laboratório Nacional de Astrofísica. Dentro desse objetivo consideramos o desenvolvimento e a aquisição de tecnologia para a construção de uma IFU com maior número de fibras, a qual virá a ser utilizada no telescópio SOAR, de 4,2 metros. A designação Eucalyptus foi efetuada em menção ao fato de que a árvore de eucalipto foi trazida originalmente da Australia tal como esse projeto foi originalmente desenvolvida na Australia.

1 – INTRODUÇÃO

O projeto SOAR (Southern

Observatory for Astrophysical Research) é um projeto de construção e operação de um

telescópio de 4 metros a ser instalado em Cerro Pachon, ao lado do Gemini Sul, nos Andes

Chilenos. Trata-se de uma colaboração entre instituições brasileiras e americanas, na

qual o Brasil participará com um terço dos recursos e utilizará um terço do tempo do

telescópio. Um dos instrumentos propostos para operarem no telescópio SOAR é o

espectrógrafo óptico de bancada alimentado por uma Unidade de Campo Integral comumente

designada pela sigla inglesa IFU.

Nossa IFU consiste basicamente em um ducto de fibras

ópticas com uma terminação em forma de fenda e com a outra terminação em um sistema

de microlentes coletoras. Um cabo de fibras ópticas assim construído, serve para coletar

luz focalizada pelo telescópio e conduzi-la até um espectrógrafo de bancada. A

flexibilidade das fibras ópticas dentro dos cabos e condutos de proteção garante uma

flexibilidade final no caminho óptico. Dessa forma, o espectrógrafo pode ser montado em

uma bancada de ferro ou mármore, podendo ser modificado ou reposicionado conforme a

conveniência. Grande número de sistemas de IFU tem sido construídos recentemente e uma

detalhada revisão da tecnologia atualmente disponível pode ser encontrada em

Allington-Smith & Content (01). Neste trabalho utilizamos o conceito da tecnologia

SPIRAL (02). Este conceito se desenvolveu a partir da construção de um protótipo e de

uma unidade operacional, atualmente em uso no AAO (Anglo-Australian Observatory),

Austrália (03). Dentro dessa filosofia implementamos a construção de uma IFU com

as mesmas características do modelo operacional SPIRAL, tendo contudo uma óptica de

entrada otimizada para operar no telescópio de 1.6 metros do LNA (Laboratório Nacional

de Astrofísica). Embora essa seja uma unidade totalmente operacional, ela servirá como

protótipo para a construção de uma IFU com um número de fibras duas vezes e meia

maior, para ser utilizada no telescópio SOAR. Neste trabalho descrevemos o sistema

óptico e mecânico de nossa IFU bem como algumas das técnicas de construção

adotadas.

O conceito SPIRAL, (Segmented Pupil Image Reformatting Array

Lenses), utiliza um arranjo bidimensional de microlentes sendo que cada microlente projeta

uma imagem da pupila do telescópio dentro do core de cada fibra óptica correspondente. O

arranjo bidimensional de fibras na entrada da IFU se converte em um arranjo unidimensional

na sua saída pela composição em forma de fenda. Em última análise isso eqüivale

dizer que um espectro será produzido por cada microlente do arranjo. O espectrógrafo

utilizado em conjunto com nossa IFU é um espectrógrafo quase Littrow projetado para

aceitar feixes de luz de até F/4.8 provenientes das fibras que compõem a fenda. Embora

as microlentes do arranjo forneçam feixes de entrada de F/5.5 , devemos contar com alguma

degradação focal na saída das fibras ópticas. O espectrógrafo tem o feixe de luz

proveniente das fibras colimado em aproximadamente 150 mm de distância e utiliza redes de

difração convencionais.

2 –FIBRAS ÓPTICAS

A fibra óptica escolhida foi a Blue fibre Polymicro 50/60/75/200, cuja curva característica de transmissão pode ser vista na figura 1 [04, 05]. Nosso protótipo foi construído com 512 segmentos de aproximadamente 12 metros de comprimento dessa fibra. Outro fator característico da fibra óptica é sua degradação focal a qual é expressa pela quantidade de energia que se perde na saída de uma fibra óptica em função da relação entre o F/# de saída utilizado e a quantidade de luz total que sai da fibra, para um dado F/# de entrada [06]. As medidas de degradação focal efetuadas com a fibra escolhida para nossa IFU, para uma razão focal de entrada de F/5, resultaram na curva mostrada na figura 2. A análise do gráfico da figura 2 mostra que, para se conseguir toda a energia que sai da fibra óptica seria necessário trabalhar com aproximadamente F/3 na saída da fibra. Todavia, por otimização do projeto óptico, temos de trabalhar com razões focais em torno de F/5, o que dá um aproveitamento médio de pouco mais de 50%. Essa variação ocorre devido a degradação focal da fibra óptica. A degradação focal existe devido a dois fatores, o primeiro fator é intrínseco da fibra e o segundo é definido pelo manuseio e trabalho efetuado com a fibra em questão. Dessa forma é de extrema importância, determinados cuidados no manuseio das fibras ópticas para não incrementar a degradação focal natural da fibra.

Figura 1 – Curva característica de transmissão ara 12 metros de Blue fiber Polymicro |

Figura 2 – Curva característica que mostra a perda de intensidade de luz pela degradação focal. Onde o eixo x mostra o F/# de saída e o eixo y mostra a intensidade relativa entre toda a energia emitida na saída da fibra e a energia dentro de cada círculo de cada F/#. Nesse experimento foi utilizado F/5 na entrada da fibra de 12 m. |

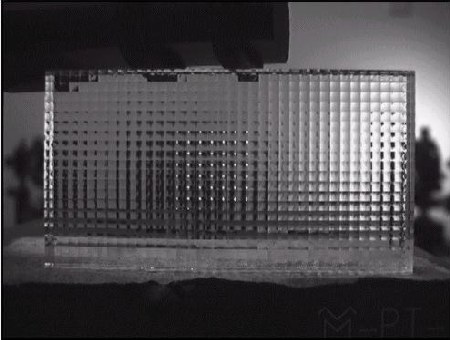

A extremidade do cabo de fibras ópticas, responsável pela captação de luz previamente concentrada pelo telescópio, tem como principal elemento óptico um arranjo de microlentes de sílica. Este arranjo é montado de tal forma que cada microlente tenha seu eixo óptico principal coincidente ao eixo óptico principal de cada fibra óptica do conjunto. A figura 3 mostra o arranjo de microlentes utilizado em nossa IFU. Ele é produzido pela LIMO, “Lissotschenko MiKrooptik”, empresa alemã especializada na fabricação de componentes ópticos de alta precisão.[07] Esse arranjo de microlentes determina o arranjo de entrada dos segmentos de fibras ópticas que compõem o ducto óptico da IFU. As microlentes formam uma matriz de 32 por 16 unidades. Dessa forma estabelecemos a utilização de 512 segmentos de fibras com a extremidade de entrada perfazendo um arranjo matricial semelhante ao arranjo das microlentes. O arranjo de microlentes em questão é composto pela superposição de dois sistemas de lentes cilíndricas conforme mostra os diagramas das figuras 4 e 5. A dimensão total é de 36mm por 20mm com 4,01mm de espessura. Um espaço “gap” de ar entre uma placa de lentes cilíndricas e outra é mantido para definir as características ópticas do sistema. A placa de microlentes é fabricada com sílica fundida e possui características de transmissão espectral bastante adequada ao uso proposto. Sua transmitância entre 300 e 1100 nm é de praticamente 100%, sem picos de absorção com ambos os lados são cobertos com filme anti-reflexo dentro da faixa otimizada.

|

| Figura 3 - Arranjo de microlentes produzido pela LIMO. |

Figura 4 - Diagrama do arranjo cilíndrico que compõe o arranjo de microlentes. O arranjo completo se constitui por duas placas iguais a do diagrama acima, dispostas de forma antagônica e cruzada. Dessa forma, as duas faces externas do arranjo final são planas. |

Figura 5 - Diagrama de uma microlente. O perfil é quadrado devido a natureza da geometria de sua constituição. Isso define em última análise duas diferentes razões focais. Para R tem-se F/3.9 enquanto para r tem-se F/5.5. |

3.1 - Suporte de entrada da IFU

O suporte de entrada da IFU

consiste basicamente de componentes mecânicos que permitem a fixação das extremidades

de entrada das fibras ópticas. Essa fixação é definida por uma adequada acoplagem

óptica com o sistema de microlentes. A figura 6, mostra o diagrama do suporte de

fixação das fibras ópticas. O procedimento de montagem, no suporte, leva em conta que

as extremidades de cada fibra são primeiramente encapsuladas em jaquetas de aço inox.

Observando a figura, vemos que o suporte se constitui por duas placas de metal com

arranjos de micro furos onde as jaquetas são inseridas e posteriormente coladas. Ambas as

placas conferem um arranjo de micro furos geometricamente similar ao arranjo de

microlentes. A placa superior na figura 6 funciona como elemento de guiagem necessário

para manter todas as jaquetas perpendiculares com relação a placa inferior e são

confeccionados de tal maneira a permitir algum jogo nas jaquetas. Isso é importante para

permitir um certo ajuste de perpendicularidade entre as jaquetas e as placas. Por outro

lado, conforme se pode ver na figura7, os furos da placa inferior são feitos em dois

diâmetros, um diâmetro maior que permite a passagem da jaqueta e um diâmetro menor que

permite apenas a passagem da fibra. Após montadas as 512 fibras, todo o conjunto é

imerso em epoxy líquido tipo EPOTEK 301 adhesive. Nesse procedimento, o adesivo flui pelo

espaço intersticial, entre a parede interna da jaqueta e a superfície da fibra óptica,

por efeito de capilaridade. Uma jaqueta de polímero flexível também é inserida entre a

jaqueta de aço e a fibra. Isso permite reduzir um possível stress entre a borda da

jaqueta de aço e a fibra óptica. Esse tipo de epoxy foi escolhido por três razões

fundamentais: sua alta fluidez, baixo efeito de constrição durante o endurecimento e boa

qualidade de polimento após a curagem. O baixo efeito de constrição é de fundamental

importância para evitar o incremento da degradação focal pela de stress mecânico na

extremidade na extremidade da fibra, após a secagem do epoxy.

Os principais fatores a serem considerados para a montagem do suporte são, a distancia

entre a face polida de cada fibra e as microlentes, e o paralelismo entre os eixos

ópticos. Em outras palavras, cada microlente deve coincidir seu eixo óptico com o eixo

principal de cada fibra óptica. Além disso a distancia entre cada microlente e cada

terminação de fibra deve ser convenientemente respeitada. Essa distância é calculada

em função da razão focal das microlentes. Ela depende do índice de refração da

interface entre as microlentes e as fibras ópticas. No nosso caso usamos um substrato de

vidro óptico SF6 com 7mm de espessura que devidamente colado ao arranjo de microlentes

formou um sistema acromático com excelente qualidade de imagem entre 350 e 1000 nm. O

conjunto assim constituído, pode ser visto no esquema da figura 8. Para colar o arranjo

de microlentes no substrato de vidro e este na placa do arranjo de fibras, utilizamos um

epoxy cuja secagem se processa por ação de luz ultravioleta e cuja faixa de transmissão

espectral se situa dentro de nossas necessidades previamente estabelecidas.

Figura 6 - Diagrama do procedimento adotado para construção do suporte de fixação das fibras ópticas na terminação de entrada da IFU. A utilização de duas placas com arranjos de micro furos, superior e inferior, garante a perpendicularidade das jaquetas de aço que protegem as fibras ópticas. |

7 - Diagrama do suporte composto por placa de microfuros, jaquetas de aço, jaquetas de plástico e fibras ópticas após a devida colagem. É importante notar que a cola preenche os espaços intersticiais entre a jaqueta de aço o microfuro e a fibra. O excesso da fibra é polido até o faceamento com o metal da placa de microfuros |

Figura 8 – Diagrama completo do sistema de entrada da IFU, onde se pode observar o arranjo de microlentes, o substrato de SF6, a placa de microfuros, a placa suporte, as jaquetas de aço, as jaquetas de plásticos e as fibras ópticas. |

3.2 – Alinhamento das microlentes

Dadas as características do telescópio mais as características ópticas das microlentes é possível calcular o diâmetro da imagem final que pode ser projetado em cada fibra óptica. O telescópio de 1,6 m do LNA, apresenta uma razão focal final de F/10 . Podemos então utilizar a seguinte expressão, [08]

f = a . D . F (01)

onde f representa o diâmetro da imagem projetada por uma microlente, a o valor de seeing considerado, D o diâmetro do espelho primário e F a razão focal da microlente. Considerando pois D = 1600 mm, F = 5.5 e a = 4,5 10-6 rad, deveremos ter f aproximadamente de 39,6 microns. Isto significa que em princípio poderíamos usar fibras ópticas com até 40 microns de diâmetro de core. Contudo fizemos a opção de trabalhar com fibras da ordem de 50 microns de core para uma projeção de imagem de até 39,6 microns de diâmetro. Mesmo iluminando apenas uma área parcial do core, a saída da fibra exibe todo o disco de core iluminado conforme o esquema da figura 9. Em outras palavras, devido a impossibilidade de se obter uma centragem perfeita para todas as fibras, trabalhamos com o diâmetro do core da fibra um pouco maior que o tamanho da imagem projetada. Isso permite estabelecer uma melhor estatística de acerto, considerando um valor médio de erro tolerável na confecção das placas de micro furos.

Figura 9 - Entrada e saída de uma fibra óptica na qual se injeta luz proveniente de um telescópio. A entrada da fibra é mostrada no lado esquerdo da figura, onde se pode ver que o campo de imagem do telescópio é menor que o diâmetro do disco do core. A saída da fibra entretanto apresenta sempre todo o disco de core iluminado devido ao efeito de dispersão reflexiva interna. |

O objetivo da óptica de entrada é basicamente fornecer a adequada magnitude de imagem proveniente do telescópio para as microlentes da IFU. Todavia além de definir a magnificação desejada, a óptica de entrada também garante um feixe telecêntrico sobre as microlentes visando neutralizar os efeitos de aberração devido a curvatura de campo óptico. A mudança de magnitude leva em conta que se deseja projetar uma imagem de certo diâmetro, correspondente a um certo valor de seeing , sobre cada área de core de cada fibra óptica do conjunto. Assim sendo, se temos fibras com 50 mm de diâmetro de core e queremos projetar uma imagem de 40 mm de diâmetro sobre esse core, devemos calcular qual o valor de seeing que será considerado. Em outras palavras, não utilizamos o valor de seeing máximo que o conjunto, telescópio mais sítio, poderia oferecer e sim um valor abaixo disso o qual chamamos de sample. Para se obter uma imagem com cerca de 40 mm, o valor de sample calculado foi de 0,93”. O projeto óptico desse sistema deve levar em consideração a dimensão do arranjo de microlentes da IFU, a qual representará seu campo total de visão. O arranjo de microlentes utilizado na IFU é de 32 x 16 microlentes. Dessa forma levando em conta que cada microlente enquadra 0,93” de sample, o campo de visão total foi definido por :

32 x 0,93” => 29,696”

16 x

0,93” => 14,848”

Dada a escala de placa do telescópio de 12,89” mm-1 no plano focal vale que:

29,696”/ 12,89” mm-1 => 2,3 mm

14,848”/ 12,89” mm-1 => 1,15 mm

Portanto no plano focal do

telescópio teremos um campo retangular como na figura 10.

A imagem projetada ao longo do eixo óptico do telescópio

possui simetria circular, devido obviamente a simetria física do sistema. Portanto, mesmo

contando com um campo efetivamente retangular devido a simetria do arranjo de microlentes,

devemos considerar qualquer componente óptico da óptica de entrada a partir do círculo

concêntrico da figura acima. Esse círculo terá o diâmetro correspondente ao valor da

diagonal do retângulo em questão. A otimização em ZEMAX foi implementada para

utilização dos parâmetros de ajustes característicos do software. O diagrama

óptico pode ser visto na figura 11.

Figura 10 – Campo retangular projetado pelo telescópio no plano focal. |

Figura 11 – Diagrama óptico completo da óptica de entrada, mostrando da esquerda para a direita, a lente de correção, a lente de magnificação e a lente de campo. A primeira lente a esquerda é colocada no plano focal do telescópio |

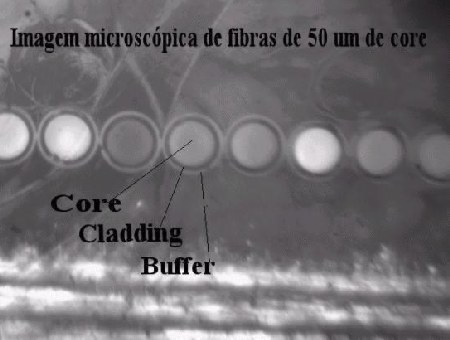

A extremidade de saída de nossa IFU é composta por uma seqüência de pequenos blocos de latão onde as fibras são alinhadas em grupos de 32, num total de 16 blocos. Cada um desses blocos é designado por “slit block”, e a seqüência de 16 slit blocks perfazem a fenda completa ou “Slit”, cuja função é fornecer luz para o espectrógrafo. Para garantir uma fenda estreita, adequada a uma boa resolução do espectrógrafo, é conveniente remover o buffer externo das fibras na extremidade de saída da IFU. Esse buffer, figura 12, é composto de um material acrílico e pode ser removido com sucesso se a fibra for imersa em acetona por cerca de 15 minutos. Após esse tempo de imersão se pode remover o buffer com uma leve pressão dos dedos. As fibras ópticas utilizadas no nosso protótipo possuem 50 microns de core, 60 microns de cladding, 75 microns de buffer interno e 200 microns de buffer externo. Dessa forma após a remoção da camada de acrílico, efetivamente nossa fibra passa a ter apenas 75 microns de diâmetro. Com 512 fibras devemos esperar uma fenda de cerca de 38 mm de comprimento. Cada bloco de fibras é submetido a um pré polimento. Após esse pré polimento, os blocos são colados lado a lado e então toda a slit é submetida a novo polimento A opção por 16 blocos de 32 fibras cada, foi eqüivalente a linearizar a matriz do arranjo de microlentes de 16/32. Isso facilita também, a redução de dados durante a análise espectroscópica. Cada bloco foi montado num suporte de fixação que permite alinhar as fibras com a ajuda de um microscópio e preencher com epoxy um espaço acima do bloco de metal garantindo sua fixação. Na figura 13, podemos ver uma microfotografia de um bloco com a seqüência de fibras pré polidas.

Figura 12 – Esta figura mostra o esquema do corte transversal de uma fibra óptica do tipo utilizado em nossa IFU. Esse diagrama não está nas corretas proporções e serve unicamente para se visualizar o esquema interno da fibra óptica. A última camada “Acrylate Buffer” é uma camada de acrílico que pode ser facilmente removida após imersa por alguns minutos em acetona. O objetivo da remoção dessa camada é possibilitar uma largura de fenda menor possível. |

|

Figura 13 – Microfotografia mostrando em detalhes as fibras alinhadas lado a lado formando assim o segmento de fenda. Pode se ver com algum detalhe o core , o cladding e o buffer interno de polyimide. |

5 – CONDUTOS DE FIBRAS ÓPTICAS

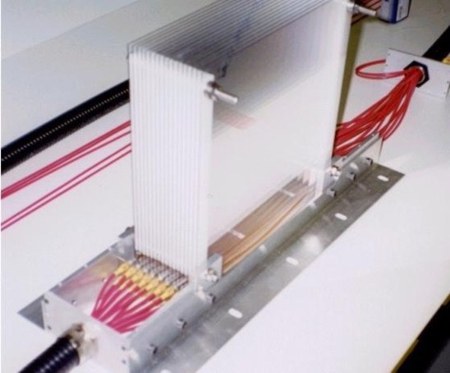

Nossa IFU foi construída com 512 segmentos de fibras ópticas previamente inseridas em tubos de proteção e condutos flexíveis. Dois tipos de tubos são utilizados para compor o conduto de fibras. O primeiro é um tubo plástico flexível, fino e de dupla constituição, uma interna de polímero PTF e outra externa de plástico com separação intercapilar de micro-fios de seda. Esse tipo de tubo encerra 32 segmentos de fibras ópticas de aproximadamente 12 metros de comprimento. O segundo tubo é um conduíte de plástico flexível com colunas anulares de aço e serve para conter e proteger os tubos plásticos. Nesse esquema, foram montados 16 tubos do primeiro tipo com 32 fibras cada, e todos eles foram inseridos no conduíte de proteção conforme se pode ver na figura 14. Uma vez que o telescópio se movimenta, o conduíte se estende ou se curva conforme o tipo de movimento. Portanto é de se esperar que as fibras tenham algum tipo de folga para se ajustarem dentro dos tubos plásticos. Para isso construímos uma caixa de passagem próxima da extremidade de saída da IFU. Dentro da caixa de passagem é feito um círculo com os conjuntos de fibras ópticas de modo que o alongamento ou encurvamento do conduíte permite que as fibras se ajustem pela diminuição ou aumento do raio do círculo. Cada grupo de fibras forma seu próprio círculo e é separado dos demais por placas de acrílico conforme mostra a fotografia da figura 14 .

|

Figura 14 – Fotografia mostrando as fibras ópticas inseridas em tubos plásticos e estes inseridos num conduíte de alumínio. Em primeiro plano pode-se ver a caixa de passagem com as divisões acrílicas para separação dos grupos de fibras ópticas. Embora apareçam esticadas nessa foto, as fibras devem formar um círculo “loop” para proporcionar a devida folga capaz de eliminar a tensão do alongamento e do encurvamento do conduíte. |

Para avaliar o erro de

posicionamento das fibras ópticas após a completa montagem do arranjo foi feita uma

avaliação fotográfica por computador. A imagem do arranjo foi capturada por um CCD

através de um sistema óptico de magnificação adequado e em seguida digitalizada para

análise em computador. Selecionamos então 4 conjuntos de 3x3 fibras do arranjo e

avaliamos o posicionamento das fibras desses conjuntos. A avaliação foi feita sobrepondo

a imagem dos conjuntos de fibras retroiluminados em uma grade de calibração no

computador, graduada em pixels por milímetros. Utilizando uma combinação de softwares

de análise de imagens astronômicas, construímos um gráfico mostrando a distribuição

de erro para os três conjuntos em questão. De acordo com o gráfico da figura 15, a

distribuição radial residual de erro mostra que a maior quantidade de erro encontra-se

na faixa de 7,5 microns. Para esse valor de desvio, ao se projetar uma imagem de 40

microns num core de diâmetro de 50 microns não haverá perda de luz na entrada da fibra.

Olhando o gráfico da direita em barras, vemos que com essa margem de segurança,

mais de 60 % das fibras estarão com seu core totalmente iluminado. Os outros 40 %

entretanto, poderão perder alguma luz conforme a exata discrepância da pupila projetada

sobre o core. A pior situação mostrada no gráfico da figura 15 é um desvio de 20

microns para apenas 3% das fibras. Para esse desvio, os cálculos feitos com auxílio do

software de desenho óptico “ZEMAX” mostram que somente 40% de luz entra nessas

fibras.

Medidas de degradação focal foram efetuadas em 36

fibras da IFU, antes do processo de colagem das microlentes e do substrato de vidro

óptico sobre o arranjo de micro lentes. O procedimento para essas medidas considerou a

incidência de luz na extremidade de entrada das fibras com uma razão focal de F/5,5. Um

detetor CCD foi usado para coletar a imagem de saída da fibra testada. Após a

digitalização da imagem utilizamos o software IRAF de redução de imagens astronômicas

para levantamento das curvas de degradação focal. A figura 16 mostra um gráfico que

contem as duas curvas extremas de degradação focal dentre as 36 curvas obtidas no

experimento.

Para operar em conjunto com nossa IFU, foi

construído uma réplica do espectrógrafo SPIRAL. O projeto gentilmente cedido pela

equipe do AAO, foi ligeiramente modificado para os parâmetros de nossa IFU. Basicamente

trata-se de um espectrógrafo de bancada do tipo quase Littrow capaz de aceitar feixes de

luz provenientes das fibras com até F/4,8. O feixe é colimado em aproximadamente 150 mm

para reflexão numa rede de difração de 600 linhas. Um CCD de 1024 x 1024 pixels com

cada pixel de 24 x 24 microns, resfriado com nitrogênio líquido, foi utilizado para

captar as linhas espectrais. Os experimentos iniciais revelaram resultados bastante

interessantes conforme se pode observar na seqüência. As figuras 17 e 18 mostram o

espectro de linhas contínuas de lâmpadas incandescentes do tipo halógenas. Nesse tipo

de espectro é possível observar a iluminação de todas as fibras se dispusermos de um

campo uniforme na entrada da IFU. Para efetuar esse tipo de teste foi utilizada os

holofotes, da cúpula do telescópio de 1,6 m, responsáveis pela produção de uma campo

luminoso razoavelmente homogêneo. Esse tipo de teste é comumente chamado de flat field e

é utilizado para calibração de outros tipos de espectrógrafos acoplados ao

telescópio. Resultados como os das figuras 17 e 18 são obtidos a partir de uma linha do

contínuo resultante do espectro da luz branca. Em outras palavras, a luz branca

proveniente das lâmpadas halógenas dos holofotes de cúpula é decomposta em uma

seqüência de reflexões em todo o seu espectro, pela rede de difração. Escolhemos uma

linha do espectro contínuo em torno de 600 nm para avaliação. Esse tipo de avaliação

permite analisar o grau de contaminação entre a luminosidade de cada fibra na fibra

vizinha. A exceção de algumas fibras ao longo da fenda, a maior parte mostra um bom

contraste. A análise numérica desse contraste será utilizada mais tarde para construir

um software capaz de identificar cada fibra iluminada pelo objeto observado e reconstruir

assim uma imagem computadorizada. O eixo y de cada uma dos gráficos está calibrado em

unidades arbitrárias enquanto o eixo x mostra a divisão em pixels para avaliação da

resolução espacial da fenda.

Figura 15 – O gráfico a esquerda mostra o desvio entre o centro de cada fibra e a posição exata do retículo, para a qual o centro da fibra deveria se sobrepor. O gráfico a direita mostra a distribuição estatística dos erros de posicionamento para todos os grupos amostrais de fibras escolhidas. |

Figura 16 – Curvas extremas de degradação focal obtidas numa amostragem de 36 fibras escolhidas ao acaso. As outras 34 fibras exibiram curvas que se situaram entre as duas curvas mostradas nessa figura. |

Figura 17 – Perfil de intensidade luminosa das fibras; ópticas ao longo da fenda no espectrógrafo. A entrada da IFU foi iluminada com os holofotes de cúpula através da reflexão em um painel branco. É fácil perceber os grupos de 32 fibras devido ao pequeno espaçamento entre eles. |

Figura 18 – Grupo de 32 fibras, que compõem cada segmento da fenda slit block, ampliado da figura anterior e escolhido ao acaso. Nesse gráfico pode-se ver claramente o contraste entre cada fibra óptica acesa. |

-

Descrevemos aqui a construção e testes iniciais de uma IFU com 512 fibras ópticas mostrando detalhes de montagem e características ópticas. A principal dificuldade na construção de sistemas de fibras ópticas tais como o aqui descrito, reside no alinhamento óptico entre a entrada das fibras e os sistemas ópticos de acoplamento. Essa dificuldade torna-se ainda maior quando estamos trabalhando com um número elevado de fibras ópticas. Todavia os resultados obtidos na construção da matriz de fibras mostraram-se bastante satisfatórios. Os quatro conjuntos matriciais 3x3 de fibras no arranjo de entrada foram escolhidos em posições bastante diversificadas, tanto na periferia quanto na região central. Isso nos leva a crer que 60% das fibras do arranjo são totalmente iluminadas, enquanto 40% são parcialmente iluminadas. Entretanto mesmo entre essas 40%, apenas 3% tem menos de 50% de seu core iluminado. Os resultados das medidas de degradação focal mostraram que, entre as 36 fibras analisadas, houve pequenas alterações nas curvas de degradação focal com relação aquela prevista em testes iniciais tais como o apresentado na figura 2. A flutuação apresentada no gráfico da figura 16 mostra uma variação máxima entre 40% e 60% de energia na saída da fibra para uma razão focal de F/5,5. Na média essa alteração pode ser esperada para uma grande amostragem de fibras já que cada uma dela se encontra diferentemente tencionada dentro dos tubos. Testes correlacionados para medir a transmissão do sistema foram feitos com o uso de finos feixes de laser incidente em cada microlente. Um medidor de potência foi utilizado par captar a luz emitida pela Slit e a eficiência média de transmissão foi da ordem de 56% para uma amostragem de 100 fibras escolhidas aleatoriamente. Os resultados de contraste se mostraram bastante promissores do ponto de vista de um processamento de sinal. A avaliação do contraste é feita considerando a diferença entre o valor de máximo e mínimo de cada pico da figura 18. Conforme se pode observar na figura a média de variação é cerca de 500 unidades arbitrárias (u.a.), a exceção de poucas fibras. Acreditamos que esse nível de contraste é perfeitamente suficiente para desenvolvermos os trabalhos de processamento de sinais. Contudo essa IFU deverá trabalhar necessariamente em conjunto com o espectrógrafo de forma que uma completa avaliação dessa combinação deva ser processada.

Allington-Smith, J. & Content, R., 1998, PASP, 110, p. 1216.

Kenworthy, M. A, Parry, I. R. & Taylor, K., 1998c, Proc.SPIE, 3355, p926

Lee, D., Spiral Phase B, AAO News Letter, Number 89, May 1999, pp 9-10

Nelson, G. W., Introduction to fibers optics, ASP Conference Series, Fiber Optics in Astronomy – Vol. 1: 1-22, 1998.

Barden S. C., Review of fiber-optic properties for astronomical spectroscopy, ASP Conference Series, Fiber Optics in Astronomy – Vol. 3: 15-19, 1998.

Ransey L. W., Focal degradation in optical fibers of astronomical interest, ASP Conference Series, Fiber Optics in Astronomy – Vol. 1: 26-39, 1998.

Kenworthy, M. A, 1998, PhD thesis, pag. 182, Uni. Cambridge

Kenworthy, M. A, 1998, PhD thesis, pag. 42, Uni. Cambridge